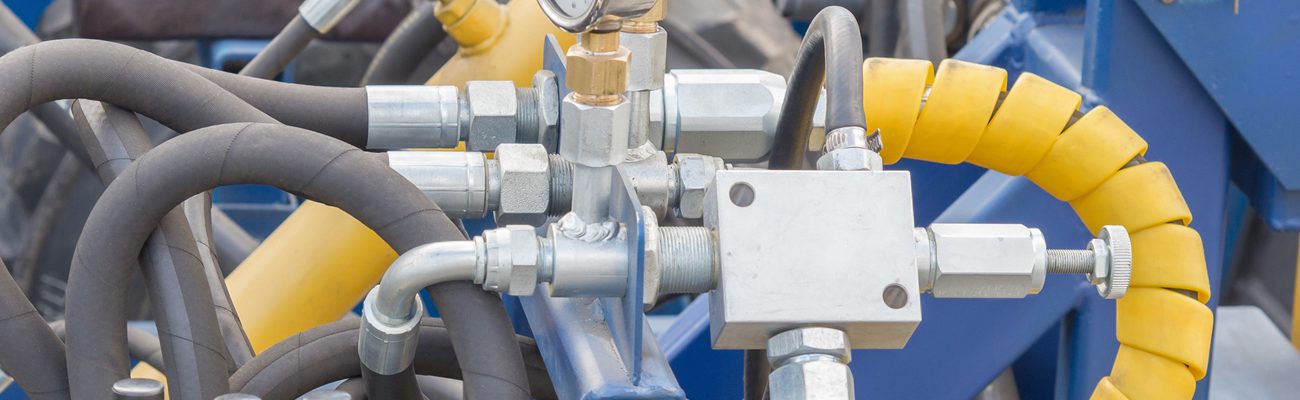

Die Hydraulikflüssigkeit ist die wichtigste Komponente in einem Hydrauliksystem. Die Auswahl der richtigen Hydraulikflüssigkeit ist entscheidend, um die beste Leistung und Effizienz des Systems zu gewährleisten. Jedes Fluid hat seine spezifischen Eigenschaften in Bezug auf Viskosität, geeignete Betriebsbedingungen, Verschleißschutzeigenschaften usw. In diesem Artikel bieten wir Ihnen wertvolle Tipps und Tricks, um die richtige Flüssigkeit für Ihr Hydrauliksystem auszuwählen.

Die Hydraulikflüssigkeit (HF) ist ein entscheidendes Element in jedem Hydrauliksystem, da sie wichtige Leistungsparameter wie Kraftübertragung, Schmierung, Wärmeabfuhr, Schmutztransport, Verschmutzung und Schlammbildung beeinflusst.

Um die beste Hydraulikflüssigkeit auszuwählen, müssen Sie die Betriebsbedingungen und Anforderungen Ihres Systems berücksichtigen. Außerdem sollten Sie die geltenden Sicherheits- und Umweltbedingungen und -vorschriften berücksichtigen.

Wie Hydrauliköle die Systemleistung beeinflussen

Das Fluid und die Komponenten eines hydraulischen Systems sind eins. Zusammen bestimmen sie die Systemeffizienz und Lebensdauer. Die kritischen Elemente einer Hydraulikflüssigkeit sind der Flüssigkeitstyp, die Viskosität und die Qualität.

Ein Hydrauliksystem, das auf einer unpassenden Flüssigkeit läuft, leidet unter:

- verringerte Effizienz,

- Mangel an Schmierung,

- reduzierte Lebensdauer der Komponenten,

- Korrosion, Schlamm und Lack,

- Hitzeerzeugung

Neben den Eigenschaften der Flüssigkeit ist das Ausmaß der Verschmutzung für die Leistungsfähigkeit des Systems und die Verschleißfestigkeit von Pumpe und Komponenten gleichermaßen ausschlaggebend.

Die Viskosität von Hydraulikflüssigkeiten ist entscheidend

Obwohl sich verschiedene Fluideigenschaften auf unterschiedliche Leistungsfunktionen auswirken, ist die Viskosität der Hydraulikflüssigkeit ein Schlüsselelement. Die Viskosität der Flüssigkeit beeinflusst hydraulische Systeme auf verschiedene Arten:

- volumetrischer Wirkungsgrad (= Wirkungsgrad im Verhältnis zum Volumenverlust aufgrund interner Leckagen),

- mechanischer Wirkungsgrad (= Wirkungsgrad in Bezug auf mechanische Verluste durch innere Reibung),

- (Elasto) hydrodynamische und Grenzschmierung,

- Kavitation,

- Wärmeableitung,

- Luftabscheidevermögen,

- Filtrierbarkeit,

- …

Wenn die Hydraulikflüssigkeitsviskosität zu niedrig ist, ist der Ölfilm zu dünn, was einen direkten Kontakt von Metall zu Metall verursacht, was zu einem übermäßigen Verschleiß der Komponenten führt. Flüssigkeiten mit niedriger Viskosität erhöhen auch das Risiko von internen Leckagen, was zu einem niedrigeren volumetrischen Wirkungsgrad von Pumpen und Motoren führt.

Wenn die Viskosität des Fluids zu hoch ist, leidet das System unter einer trägen Bewegung und einer verringerten mechanischen Effizienz. Dies erzeugt Energieverluste und unnötige Wärmeerzeugung. Andere negative Auswirkungen einer hohen Fluidviskosität sind Kavitation, schlechtes Luftabscheidevermögen und unzureichende Schmierung.

Die HF-Viskosität wird durch Umgebungs- und Betriebstemperatur sowie Systemdesign beeinflusst. Hohe Temperaturen führen zu einer niedrigeren Viskosität und umgekehrt. Die Wahl eines Hydrauliköls mit der richtigen Viskosität ist entscheidend für die Gesamteffizienz des Hydrauliksystems. Die Fluidviskosität bestimmt sowohl den mechanischen Wirkungsgrad als auch den volumetrischen Wirkungsgrad und legt die Grenzen des optimalen Betriebsbereichs eines Hydrauliksystems fest.

Weitere wichtige Parameter von Hydraulikflüssigkeiten

Neben der Viskosität hat eine Hydraulikflüssigkeit mehrere andere Parameter, die die Systemleistung beeinflussen:

- Anti-Verschleiß-Eigenschaften: Anti-Verschleiß-Additive bilden eine dünne reaktive Schicht auf der Oberfläche, um einen direkten Metall-Metall-Kontakt zu verhindern. Es gibt zwei Arten: Zn-basiert (Zinkdialkyldithiophosphat ZDDP) und Zn-frei. Additive auf Zn-Basis werden am häufigsten verwendet, während Zn-freie Additive aus Gründen des Umweltschutzes oder im Falle von Korrosions- oder Hydrolyse-Problemen empfohlen werden.

- Viskositätsindex (VI): Wert, der den Einfluss der Temperatur auf die Viskosität anzeigt; Flüssigkeiten mit hohem VI halten ihre Viskosität relativ gut bei Temperaturänderungen aufrecht.

- Temperatur- und Oxidationsstabilität: chemische Reaktion von O2 mit Öl bildet saure Nebenprodukte. Die Oxidationsrate wird durch Hochtemperatur-, Wasser- und Verschleißmetalle (Katalysatoren) beeinflusst.

- Luftabscheidung: die Fähigkeit des Öls, eingeschlossene Luft freizusetzen. Luft verursacht eine schlechte Systemeffizienz und Kavitation.

- Schäumen: nachdem das Öl gerührt und belüftet wurde, entsteht ein Schaum. Dies ist ein häufiges Problem im Hydrauliksystem. Einflussgrößen sind Wasser, Verunreinigungen, degradierte Ölkomponenten, Luft und Systemdesign.

- Filtrierbarkeit: Fähigkeit, einen Filter zu passieren, um Partikel zu evakuieren.

- Demulgierbarkeit: Fähigkeit, Wasser abzuscheiden, was bei feuchtem Klima wichtig ist.

- Rost- und Korrosionsinhibierung: Fähigkeit der HF, Rost und Korrosion zu verhindern. Rostschutzmittel bilden eine dünne Schicht auf den Metalloberflächen, um Rost zu verhindern.

- Materialverträglichkeit: Viele verschiedene Gummi- und Elastomer-Materialien werden in Schläuchen, Akkumulatoren und Dichtungen verwendet. Die HF sollte auf Dichtheit und Elastomer-Kompatibilität getestet werden.

Fazit: Wie wählt man die richtige Hydraulikflüssigkeit?

Gehen Sie wie folgt vor, um die für Ihr Hydrauliksystem am besten geeignete Flüssigkeit auszuwählen:

- Wählen Sie die richtige Viskosität bei den gegebenen Betriebstemperaturen, um die höchste Effizienz zu gewährleisten und die Systemanforderungen zu erfüllen.

- Wählen Sie die geeigneten AW-Additive: Zn oder Zn-freie Anti-Verschleißschutz-Additive.

- Überprüfen Sie den Viskositätsindex. Bei extremen Temperaturschwankungen oder harten Betriebsbedingungen sind Hydrauliköle mit hoher Viskosität die beste Wahl.

- Wählen Sie die geeigneten Kontaminationskontroll- und Überwachungseigenschaften, um die Lebensdauer von Hydraulikkomponenten und -flüssigkeiten sicherzustellen.

- Prüfen Sie spezielle Anforderungen oder Vorschriften, z. B. die Verwendung von schwer entflammbaren oder umweltfreundlichen Hydraulikflüssigkeiten. Oft haben diese Bedingungen Einfluss auf den Typ der Hydraulikflüssigkeit.